ニュースのポイント

炭素繊維や樹脂が自動車のボディーにも使われるようになってきました。中でも軽くて強い炭素繊維は「夢の素材」ともいわれます。開発している化学メーカーに注目しましょう。

今日取り上げるのは、経済面(9面)の「『軽』自動車へ素材競争/鉄の代わりに炭素繊維や樹脂/燃費向上 コスト課題」です。

記事の内容は――自動車のボディーに「炭素繊維」や石油からつくった「樹脂」が使われ始めた。車体を軽くして燃費をよくしたり、走りをよくしたりするためだ。ダイハツ工業の軽自動車「コペン」は外板のほとんどが樹脂。鉄だけでつくるより車の重量は10キロ近く軽い。高級車では炭素繊維が使われ始めた。イタリアのランボルギーニの最高経営責任者(CEO)は「ここ5~10年で、自動車の素材には革命が起こるだろう」という。炭素繊維は鉄の数十倍のコストがかかり量産が難しいとされてきたが、日本の化学や繊維メーカーは安く量産するための研究や開発を進める。独BMWの電気自動車「i3」は量販車で初めて骨格に炭素繊維を使い、外板は樹脂。炭素繊維を売り込んだ三菱レイヨンは、効率よく加工できるようにして価格を下げた。帝人も米ゼネラル・モーターズと組み開発を急ぐ。鉄鋼メーカー側はアルミで対抗、神戸製鋼所は中国や北米で自動車向けアルミ外板の生産を始める計画だ。

(東京本社発行の朝日新聞朝刊最終版から)

就活アドバイス

炭素繊維はアクリル繊維を高温で焼いてできる黒い糸で、鉄より10倍硬く、重さは4分の1、しかもさびません。最初に作ったのは発明王のエジソンと言われ、1950年代から研究開発が本格化。1971年に東レが世界で初めて量産を始めました。まずゴルフクラブやテニスラケット、釣りざおなどのスポーツ用品に採り入れられ、その後、航空機に採用されるようになり、最新旅客機ボーイング787では機体の半分に、炭素繊維と樹脂からなる複合材料(CFRP)が使われています。航空機では、軽いため燃費がよくなるだけでなく、さびの心配が減るので機内の湿度を高めたり、強度を生かして窓を大きくしたりもできます。

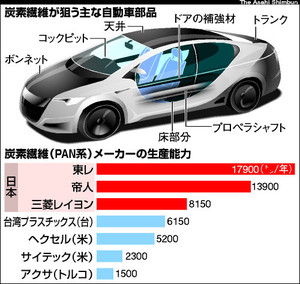

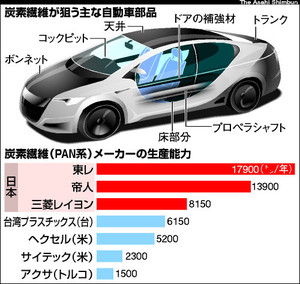

全世界の炭素繊維の需要は、2013年の4万8000トンから、2020年には14万トンに増えると予想されています。今は東レが世界シェアの約3割をもつなど、日本のメーカーがトップを走っています。炭素繊維を使う部品を示したイラストと生産能力のグラフを載せました。2011年9月17日の朝日新聞に掲載したものなので、少し古いデータですが、わかりやすいので参考にしてください。

高い製造コストが課題で、記事にあるように各メーカーはコスト削減策を競っています。昨夏には名古屋大学がCFRPをより安く、効率よく作るための研究所を開設。トヨタ自動車、三菱重工業、東レなど約10社の社員を研究員として迎えています。今は高級車にしか採用されていませんが、コストが下がれば一般車のボディーにも使われるようになり、多くの車の燃費がよくなるはずです。

炭素繊維などの素材開発を担う化学メーカーは、日常生活で直接接することはあまりないので、なじみが薄いかもしれません。でも、自動車など日本の基幹産業を支えているのです。

昨日の朝刊1~2面に載った「ザ・テクノロジー 第3部バイオ編」では、鋼鉄を超える強度とナイロンを上回る伸縮性を持つクモの糸を人工的につくろうとしているバイオベンチャー企業スパイバーや、大腸菌を使って糖から衣類やプラスチックの原料を量産する技術開発に取り組む三井化学などを取り上げました。いずれ自動車の車体に使われるようになるかもしれません。

こうした化学メーカーの研究開発は、量産化、製品化される段階になると、新聞記事でも取り上げられます。理系の学生も文系の学生も、世界をリードする企業の動きを押さえましょう。

※朝日新聞デジタルの無料会員は1日3本の記事全文を、有料会員になればすべての記事を読むことができ、過去1年分の記事の検索もできます。ぜひ登録してください。